Les algorithmes avancés de la jeune société française Wipsim permettent aux industriels de régler et d’optimiser le cadencement de lignes de fabrication à forte variabilité afin de réduire les délais de production. Une approche qui repose sur une utilisation simple de la méthode Conwip qui s’inscrit dans le mouvement Industrie 4.0....

Créée en 2015 par Patrick Burlat, issu de l'Ecole des mines de Saint-Étienne, la jeune société Wipsim (hébergée par l'incubateur de l'Ecole des mines) s’est donné comme mission d’apporter aux industriels, de manière simple et adaptée à leurs besoins, une méthode d’analyse et d’optimisation des files d’attente sur les lignes de production. Au coeur de l’offre de Wipsim, on trouve la mise à disposition des industriels d’un algorithme avancé qui implante la méthode Conwip (Constant Work In Progress) développée dans les années 1980 au sein du MIT (Massachussetts Institute of Technology). Il s’agit ici d’analyser les files d’attente le long de l’ensemble d’une ligne de production, et de proposer les meilleurs compromis possibles pour le chargement au niveau des diverses machines de production, c’est-à-dire leur alimentation en pièces ou sous-ensembles nécessaires à la fabrication du produit final. Une approche qui s’appuie sur la théorie des contraintes et celle des files d’attente.

L'équipe de Wipsim avec Patrick Burlat, son fondateur

L'équipe de Wipsim avec Patrick Burlat, son fondateur

« Il ne s’agit pas, avec cette méthode, de réorganiser un atelier ou d’accélérer le nombre d’actions des opérateurs par tranche horaire ou journalière, mais de rythmer le processus de manière optimale afin de réduire les délais d’attente, résume Sandrine Dumoulinneuf, ingénieure en gestion des flux chez Wipsim. Concrètement, sur une ligne, si l’alimentation d'une machine de production ne dispose pas d’assez de pièces ou de trop de pièces en attente, alors les délais de fabrication s’allongent. Notre logiciel permet entre autres de résoudre ce problème en étudiant la ligne dans son entièreté. »

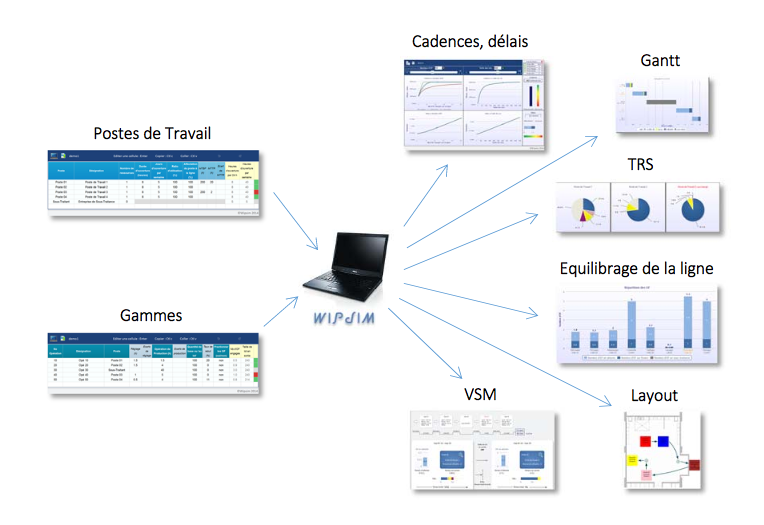

Simulation et modélisation

Une analyse qui passe dans un premier temps par une simulation et une modélisation des stocks tampons. Le logiciel développé par Wipsim réalise cette simulation de manière transparente pour l’utilisateur en s’appuyant sur les données de la production fournies par les industriels. Concrètement, Wipsim réalise avec l’industriel une étude fine de la ligne de production afin de dégager une gamme enveloppe (avec la liste des opérations, les différents réglages de machines...). Ensuite la ligne est simulée avec le bon nombre d’ordres de fabrication (OF), la taille des lots, etc. Les algorithmes de la méthode Conwip dégagent alors l’organisation optimale de la ligne avec les délais associés, i.e. le meilleur compromis possible au niveau de la cadence en fonction des OF lancés. Enfin, les équipes construisent leurs outils de pilotage à partir des résultats de la simulation et s’approprient l’outil.

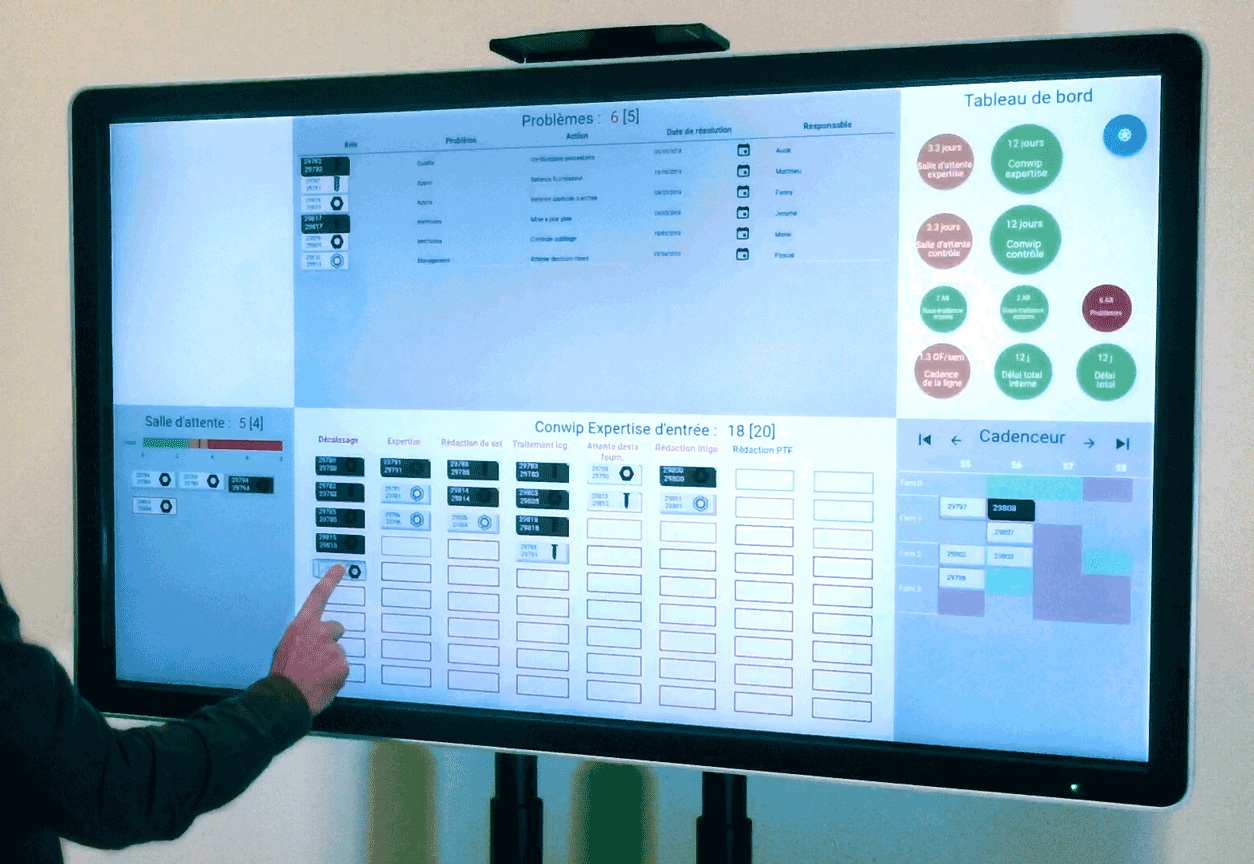

Pour aller au-delà, Wipsim a décidé d’étendre ses solutions en proposant en location aux industriels un très grand tableau numérique tactile (comme un très gros smartphone) qui est le socle d’une gestion interactive du flux de production. Le maquettage est réalisé avec les équipes de terrain, qui ont ensuite à leur disposition un outil dynamique de visualisation de la ligne au niveau des encours. « Notre approche s’inscrit dans la mouvance Industrie 4.0, car ce tableau peut être facilement relié à d’autre outils de gestion de l’usine comme un ERP », précise Sabine Dumoulinneuf.

Pour aller au-delà, Wipsim a décidé d’étendre ses solutions en proposant en location aux industriels un très grand tableau numérique tactile (comme un très gros smartphone) qui est le socle d’une gestion interactive du flux de production. Le maquettage est réalisé avec les équipes de terrain, qui ont ensuite à leur disposition un outil dynamique de visualisation de la ligne au niveau des encours. « Notre approche s’inscrit dans la mouvance Industrie 4.0, car ce tableau peut être facilement relié à d’autre outils de gestion de l’usine comme un ERP », précise Sabine Dumoulinneuf.

L’outil développé par Wipsim, le seul en France à mettre en œuvre de façon opérationnelle la méthode Conwip, est disponible en mode SaaS (Software-as-a-Service), et le chiffre d’affaires généré est lié aux abonnements à l’outil, aux formations à son utilisation et aux activités de conseil liées. D’ores et déjà Wipsim, qui compte quatre salariés, travaille avec des entreprises comme l’horloger Patek en Suisse, ou Thales en France. Avec des résultats concrets obtenus, selon la société, qui vont de 20% à un facteur 7 dans la réduction des délais de fabrication.

-blocks-basic-fr.jpg)