[APPLICATION TOSHIBA ELECTRONICS] Le coefficient de performance élevé et les faibles émissions de carbone des pompes à chaleur les rendent préférables aux systèmes de chauffage et de climatisation plus conventionnels, fondés sur des chaudières à gaz ou à fioul. Cependant, pour encourager une adoption plus large de cette technologie, les fabricants de pompes à chaleur doivent optimiser la nomenclature des matériaux utilisés dans leur construction afin de garantir leur compétitivité. À cet égard, les conceptions de référence produites par les fournisseurs de composants peuvent constituer une ressource précieuse pour améliorer les performances, accélérer les délais de développement et réduire les coûts. Analyse de Toshiba Electronics Europe.

Auteur : Radoslav Valchev,

Auteur : Radoslav Valchev,

Toshiba Electronics Europe GmbH

Le principe des pompes à chaleur est simple : elles échangent de la chaleur avec l'environnement en comprimant et en détendant alternativement un gaz réfrigérant. Ce procédé optimise l'utilisation de l'énergie, produisant théoriquement plus de 7 kW de chaleur à partir de seulement 1 kW d'électricité. Bien que ce rapport COP de 7:1 (coefficient de performance énergétique qui indique le rendement énergétique d’une pompe à chaleur) soit difficile à atteindre dans la pratique, les systèmes atteignant plutôt des rapports de 2,5 à 5 étant courants.

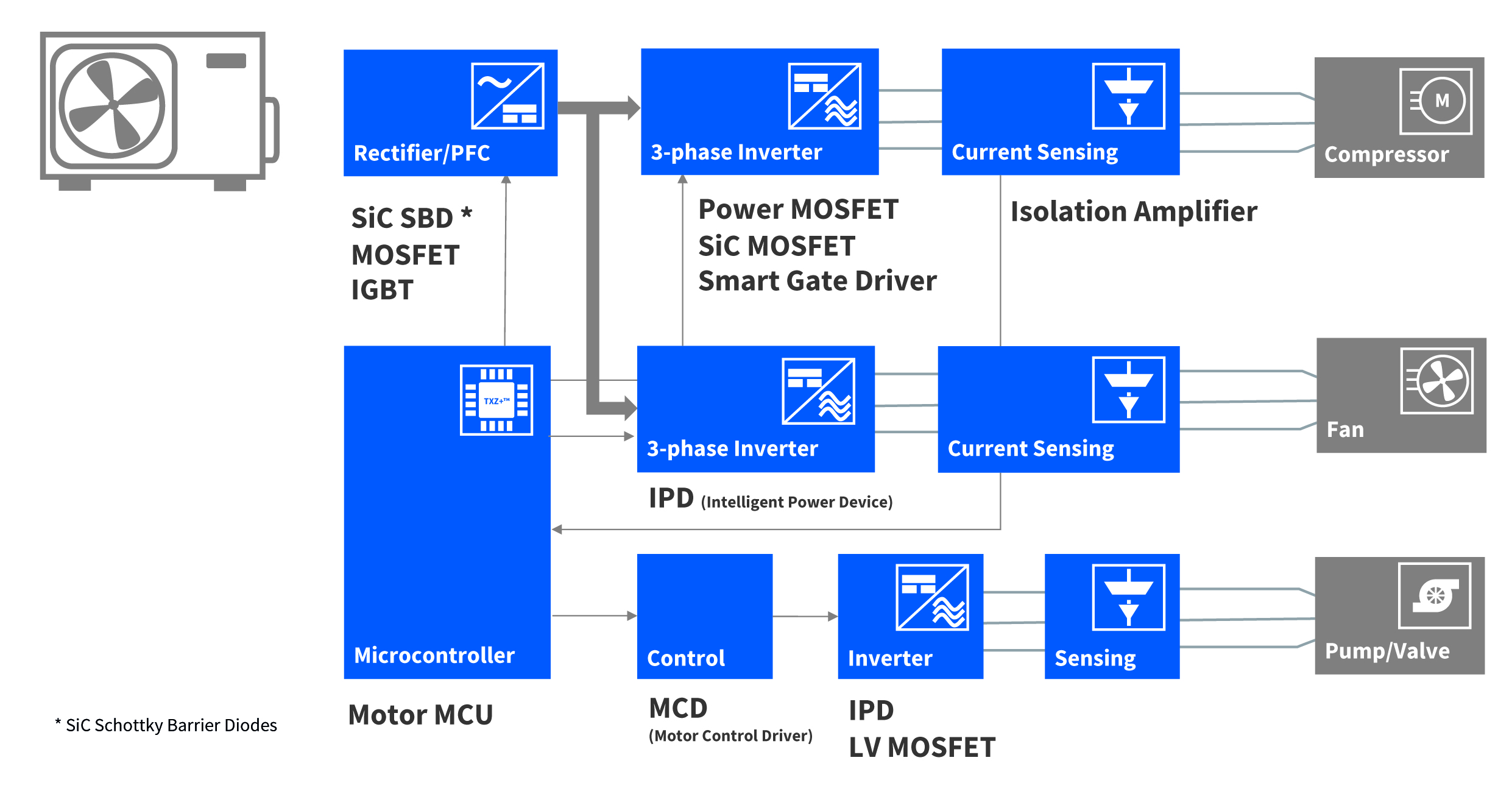

A ce niveau, il faut noter que ces chiffres restent largement supérieurs à ceux des chauffe-eaux conventionnels dont le COP est généralement inférieur à 1. Les contrôleurs de moteur, composants essentiels des pompes à chaleur, se trouvent dans les unités intérieures et extérieures du système. L'unité extérieure contient un réservoir de réfrigérant, ainsi qu'un compresseur, un ventilateur et un évaporateur/condenseur. Une unité intérieure plus petite comprend des moteurs (pour faire circuler les fluides dans le système), un second évaporateur/condenseur et un panneau d'interface utilisateur

Les deux unités utilisent un processus de réfrigération pour échanger de la chaleur entre l'intérieur et l'extérieur, selon que l'environnement intérieur a besoin d'être chauffé ou refroidi.

Une conception de référence avec un seul microcontrôleur

Afin d'aider les fabricants à développer des systèmes de pompes à chaleur efficaces et à optimiser la nomenclature, Toshiba a mis au point une conception de référence (référencée RD219) fondée sur un seul microcontrôleur et des composants d'alimentation à faibles pertes.

La conversion d'énergie est ici un élément clé de cette conception, car les pompes à chaleur consomment beaucoup de puissance. Un redressement efficace de l'alimentation de courant alternatif est essentiel pour l'alimentation électrique d'une pompe à chaleur. La correction du facteur de puissance (PFC, power factor correction) est donc une exigence importante, car elle empêche des niveaux élevés de puissance réactive de contaminer la tension du secteur.

Le PFC peut être mis en œuvre de plusieurs manières, mais le mode de conduction continue (CCM, continuous-conduction mode) est celui qui produit le moins d'ondulations de courant. Cependant, une conséquence possible de cette approche est de générer un courant de récupération inverse superposé au courant traversant l'inducteur lorsque chaque transistor de puissance est éteint. L'utilisation d'une diode Schottky à base de circuits en technologie SiC (carbure de silicium), comme la TRS24N65FB de Toshiba, permet de réduire les pertes en diminuant la quantité de charge stockée. Le rendement peut être encore amélioré en utilisant un transistor bipolaire à grille isolée (IGBT, insulated-gate bipolar transistor) à commutation rapide, comme le GT30J65MRB.

Le moteur du compresseur est l'élément le plus critique pour optimiser l'efficacité de la conversion de puissance dans une pompe à chaleur. Cela est dû au fait qu'il subit les plus grandes variations de conditions de fonctionnement en raison des variations de pression des gaz, qui affectent ses besoins en terme de couple. Par conséquent, le contrôle orienté champ (FOC, field-oriented control) avancé est préférable aux méthodes de régulation plus simples (comme la régulation “volts par hertz”) pour améliorer le rendement.

Le FOC, une approche efficace

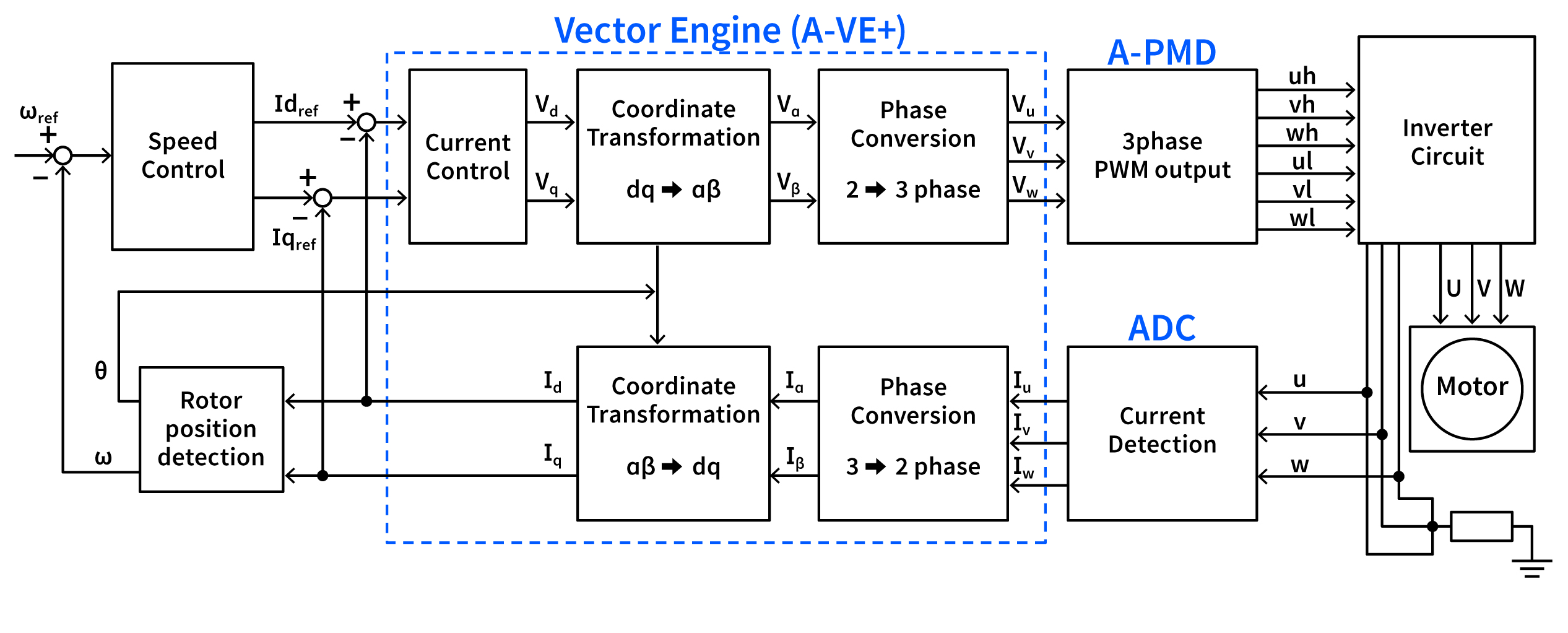

Le FOC fonctionne en modélisant avec précision le champ magnétique interne du moteur pour prédire son état (y compris la position du rotor) à tout instant. À mesure que les conditions de charge et de vitesse changent, le courant et la tension d'alimentation de chaque phase sont ajustés afin de garantir que le moteur fonctionne toujours à des niveaux d'efficacité optimaux. Un autre avantage du FOC est qu'il contribue à réduire la distorsion harmonique dans le système électrique, ce qui permet au moteur de produire moins de chaleur et d'augmenter le rendement global du système. L'algorithme FOC estime l'angle du rotor grâce au retour de courant fourni par une simple résistance shunt, ce qui évite d'avoir recours à des capteurs supplémentaires.

Cependant, le modèle mathématique FOC exige un traitement complexe qui dépasse les ressources des microcontrôleurs traditionnels en raison de leurs jeux d'instructions limités. Au lieu d'un calcul direct, ces microcontrôleurs s'appuient sur des tables de correspondance pour effectuer des fonctions trigonométriques et des multiplications complexes. Une autre approche consiste à utiliser plusieurs microcontrôleurs, parfois en combinaison avec un processeur de signal numérique (DSP, digital signal processor) pour implanter les calculs de FOC.

Une approche plus intégrée consiste à faire appel à une puce-système (SoC) unique capable de gérer toutes les fonctions principales d'une pompe à chaleur. Le microcontrôleur TMPM4KL de Toshiba, fondé sur un cœur de processeur RISC Arm Cortex-M4 cadencé jusqu'à 160 MHz, offre une telle solution. Il dispose notamment d'un moteur vectoriel avancé (A-VE, Advanced Vector Engine) qui fournit les instructions supplémentaires et le support matériel pour le DSP avancé qui sont requis pour effectuer les calculs FOC.

Contrôle vectoriel et prise en charge de l'accélération dans le moteur vectoriel

Le matériel A-PMD sur puce améliore les performances PWM grâce à un générateur d'ondes intégré et un circuit de déclenchement synchrone. Il génère des signaux PWM (Pulse Width Modulation, modulation de largeur d'impulsion) précis et insère des intervalles de temps morts critiques pour éviter les courts-circuits dans les étages de puissance. De plus, la planification automatique de ces fonctions est assurée par la gestion d'un seul courant de shunt. La conception de référence RD219 comprend le microcontrôleur TMPM4KL et plusieurs autres composants soigneusement sélectionnés.

Par exemple, dans le compresseur, le Mosfet DT-MOS TK20A60W5 600 V affiche de faibles pertes de conduction et de faibles capacités parasites pour une commutation rapide et efficace. De plus, le TPD4204F qui dispose d'un circuit intégré de commande de grille à décalage de niveau et des Mosfet à superjonction, simplifie le contrôle de la commutation de phase du moteur.

Le contrôleur de moteur sans capteur TC78B011FTG peut aussi être utilisé pour piloter des moteurs supplémentaires. Tous ces composants peuvent être gérés par le TMPM4KL, qui, grâce à ses accélérateurs, peut contrôler deux moteurs en utilisant le FOC, gérer le PFC et piloter les électrovannes des contrôleurs de moteur de pompe.

Composants clés d'une pompe à chaleur