[APPLICATION QUALCOMM] La mise en production d’un prototype, ou "productisation" pour utiliser un néologisme, est un défi et le restera. Cependant, un cadre pour les données intégré à un ensemble cohérent d’outils pour les fonctions essentielles de sécurité, de gestion des appareils et de production, permettant d’apporter notamment la sécurité dès le début d’un processus de développement, de sorte que le prototype - l’expression de l’idée brillante d’un développeur - puisse être mis sur le marché aussi facilement et rapidement que possible. Analyse en détail par Qualcomm.

Auteurs : Mike Scott ingénieur principal,

Auteurs : Mike Scott ingénieur principal,

Qualcomm Innovation Center (membre de l’équipe Foundries.io)

et Louis Moreau , ingénieur

Qualcomm France (photo)

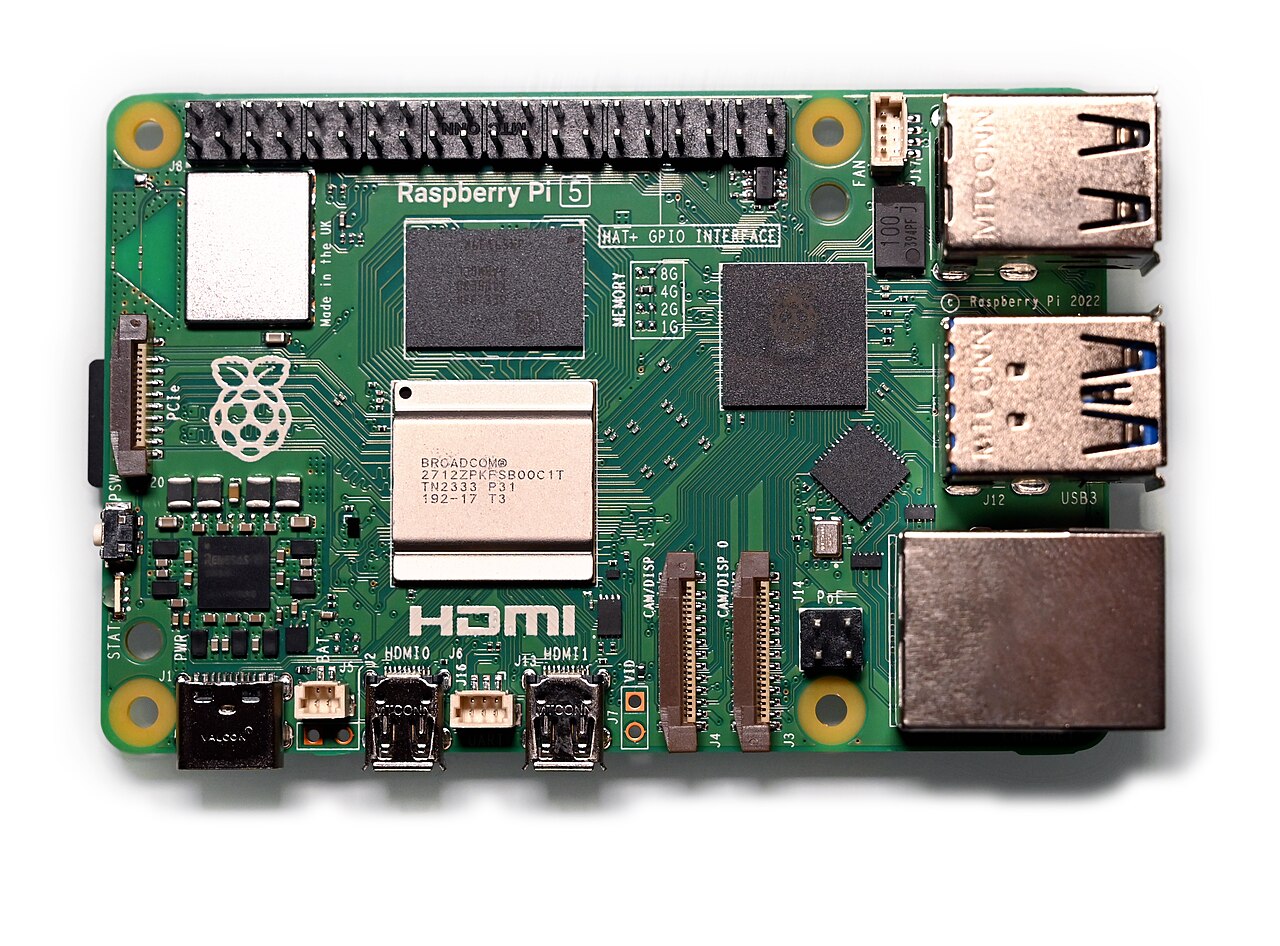

Pour les développeurs d’appareils embarqués et IoT connectés, il n’a jamais été aussi facile et économique de configurer une plateforme matérielle fondée sur un microcontrôleur ou un microprocesseur performant, à brancher dans des cartes additionnelles pour gérer des systèmes annexes comme les capteurs et les écrans tactiles, avant de commencer à coder. Grâce à des fabricants de matériels ouverts tels que Raspberry Pi, Arduino ou MikroE et à des outils et langages tels que VS Code et Python, ainsi qu’à des bibliothèques de logiciels open-source, dont le système d’exploitation Linux, toute personne avec un savoir-faire en ingénierie et une idée de produit brillante peut créer un prototype viable plus rapidement et à moindre coût que jamais auparavant.

Il est donc peu probable que le monde souffre, dans un avenir proche, d’une pénurie de prototypes d’appareils IoT bien conçus. Allons-nous donc voir une vague de produits IoT arriver sur le marché ?

Malheureusement, c’est peu probable, notamment parce que la productisation - le fait de transformer un prototype en un produit fabriqué en série et fonctionnant efficacement dans l’application à laquelle il est destiné - est difficile, complexe, coûteuse et risquée.

Les développeurs ont donc tout intérêt à se familiariser avec les outils et cadres de production, tout comme ils le font avec Raspberry Pi et d’autres outils et cadres de développement de produits.

La Raspberry Pi est une des plateformes de prédilection pour les démonstrations de faisabilité des produits embarqués. (Crédit Simon Waldherr)

La Raspberry Pi est une des plateformes de prédilection pour les démonstrations de faisabilité des produits embarqués. (Crédit Simon Waldherr)

Des défis liés à la mise en production des appareils IoT

Pour passer du prototype au produit, il faut savoir relever plusieurs défis : financiers, techniques, organisationnels et juridiques. L’argent est peut-être le principal obstacle à la productisation d’appareils IoT. Grâce à la disponibilité immédiate des outils et ressources décrits ci-dessus, un prototype peut être créé à peu de frais, en plus de la rémunération des ingénieurs de développement.

En revanche, le passage la production nécessite des capitaux pour financer des investissements - outillage et machines nécessaires à l’assemblage du produit - ainsi que pour payer les dépenses initiales telles que les services de certification de la conformité.

En supposant que le capital soit disponible, le développeur est alors confronté au défi technique de transformer une expérience de laboratoire en un modèle de production reproductible et évolutif. Certaines caractéristiques d’un prototype sont le plus souvent implantées manuellement, une seule fois, dans un mode de développement de type bootstrap.

Or, avec le passage du prototype IoT à la production, ces processus doivent être automatisés et rationalisés pour être adaptés aux opérations d’assemblage en série.

À titre d’exemple, dans le laboratoire de développement, l’ingénieur peut prendre tout le temps nécessaire pour charger le firmware de l’appareil sur le prototype. Toutefois, en production, le processus de flashage de l’image du firmware de l’appareil sur chaque unité de production présente un ensemble d’exigences complexe, notamment :

● Fiabilité et traitement des erreurs. Le système doit transférer et vérifier le firmware de manière fiable pour éviter de bloquer les appareils. Des mécanismes robustes de détection, d’enregistrement et de récupération des erreurs sont essentiels pour garantir l’efficacité de la production et minimiser les déchets causés par la création d’unités de production défectueuses.

● Rapidité et débit. Les opérations de production en série exigent un processus de flashage rapide. Cela nécessite des protocoles de transfert de données efficaces et la possibilité de flasher plusieurs appareils simultanément.

● Sécurité et intégrité. Le processus de production est en soi une surface d’attaque pour les logiciels malveillants et les cyberattaques. Le système doit protéger l’image dorée contre un accès ou modification non autorisé et vérifier l'intégrité du firmware flashé sur l’appareil. Des mécanismes de démarrage sécurisés, des contrôles cryptographiques et un contrôle d’accès strict au système de programmation lui-même sont donc requis.

La sécurité un point dur de la mise en production

De fait, la sécurité est un des défis majeurs de la productisation. La plus grande erreur que les développeurs de produits IoT peuvent commettre est de négliger la sécurité des appareils IoT jusqu’à ce que la conception du prototype soit finalisée. Une implantation après coup de fonctions de sécurité telles que le démarrage sécurisé, le stockage sécurisé des clés et des données, la capacité de mise à jour par liaison radio (OTA) et la connectivité sécurisée peut considérablement perturber la conception d’un produit fonctionnel.

Nous avons ainsi souvent constaté que le développement tardif de capacités de sécurité essentielles entraînait des retards et des coûts catastrophiques car il obligeait les développeurs à annuler et revoir des aspects de la conception d’un système fonctionnel rendus inopérants après l’intégration du démarrage sécurisé ou d’autres fonctions de sécurité. Supposons maintenant que l’appareil IoT ait été suffisamment sécurisé.

Mais avant qu’un prototype puisse être considéré comme commercialisable, il doit respecter les normes et réglementations applicables, telles que la directive de l’Union européenne sur les équipements radioélectriques, le marquage CE et les règles de la directive sur les substances dangereuses (RoHS).

Des règles et réglementations équivalentes s’appliquent à la plupart des autres marchés dans le monde. Les efforts de mise en conformité et de test des nouveaux produits peuvent surprendre les nouveaux développeurs d’appareils IoT qui n’ont pas encore compris à quel point ils peuvent être coûteux et chronophages.

A ce niveau, il ne faut pas oublier que le passage en production ne consiste pas seulement à rendre un produit prêt pour la production en série. Car la responsabilité du fabricant à l’égard du produit persiste longtemps après son expédition. Certains fabricants assument depuis toujours leur responsabilité concernant l’expérience utilisateur après, souvent parce qu’ils sont conscients de son impact sur la marque du fabricant.

Cependant, l’entretien après expédition est devenu une nécessité pour toutes les entreprises qui fabriquent ou commercialisent des produits en Europe, avec la promulgation de la loi de l’Union européenne sur la cyber-résilience. Les fabricants d’appareils IoT doivent donc rapidement fournir des correctifs aux appareils sur le terrain qui sont exposés à des cybermenaces connues.

Cela nécessite non seulement des mises à jour OTA, mais aussi des capacités supplémentaires, notamment la gestion du parc d’appareils et la génération automatique d’une nomenclature logicielle (SBOM).

Avec la loi CRA (Cyber Resoilience Act) , la Commission européenne a été la première entité gouvernementale importante à mettre en œuvre une réglementation complète en matière de cybersécurité.

Avec la loi CRA (Cyber Resoilience Act) , la Commission européenne a été la première entité gouvernementale importante à mettre en œuvre une réglementation complète en matière de cybersécurité.

Pleins feux sur les outils et cadres pour la mise en production

Aujourd'hui, on le sait, les développeurs ont accès à un très large éventail d’outils et d’environnements pour engager les processus de développement du matériel et des applications. En revanche, la productisation a beaucoup moins attiré l’attention des développeurs et n’a pas vu l’émergence d’un écosystème similaire malgré la complexité des processus existants.

Pour être tout à fait honnête, certains fabricants et fournisseurs prennent en charge des parties discrètes du processus de mise en production. Les fabricants de micrcontrôleurs et de microprocesseurs, en particulier, accompagnent leurs produits d’une documentation et de conseils pour réaliser des processus tels que le flashage et la fusion de firmware. Mais ces conseils sont spécifiques à leurs produits et n’on pas vocation à être e généralisé à l’ensemble de la catégorie des appareils IoT.

Récemment, les fabricants de puces ont également commencé à fournir des services de sécurité clés en main qui permettent aux fabricants d’appareils IoT d’externaliser la fourniture de clés privées pour leurs produits - le service OPTIGA™ Trust d’Infineon en est un exemple.

De même, la capacité de provisionnement sécurisé des services edge sans fil de Qualcomm (WES) permet de générer et d’utiliser des clés cryptographiques qui sont appliquées ou engagées à l’aide de clés uniques d’appareil. Ces clés sont utilisées pour :

● Envoyer des données à l’appareil après la vente et par liaison radio à des fins de sécurité

● Signer des données sur l’appareil

L’éventail de défis de la mise en production décrits ci-dessus nécessite toutefois un environnement plus large afin de fournir un cadre pour aborder la transition d’une idée de produit, du développement à la production, puis à la gestion et la mise à jour des appareils, jusqu’à la mise hors service sécurisée.

Vers un cadre technologique global pour la mise en production

Ce cadre global a besoin d’un espace plus large que ce qu’un outil ou un service ponctuel peut fournir : c’est l’ambition qui a présidé à la création de la plateforme FoundriesFactory de Foundries.io (qui fait partie de Qualcomm depuis 2025 ) pour les services embarqués sous Linux. La plateforme orchestre une suite d’outils open-source, tels que Docker pour le développement de conteneurs et The Update Framework (TUF) pour la mise à jour par liaison radio, autour d’une base de données complète et granulaire pour le code et les identités des appareils, permettant un processus d’intégration continue/développement continu (CI/CD) soutenu par des capacités de récupération et la génération automatique de SBOM uniques à chaque unité de production.

À chaque étape entre le développement du prototype et la mise hors service, la base de code, la sécurité et l’état des mises à jour du produit sont automatiquement enregistrés. Les informations sont facilement disponibles pour faciliter l’automatisation de processus tels que le flashage du firmware, la vérification de l’exposition et la mise à jour par liaison radio.

De plus, une interface pratique entre le logiciel FoundriesFactory et la plateforme Edge Impulse (désormais dans le giron de Qualcomm depuis son rachat en 2025) pour le développement, la compilation et l’installation de modèles IA en périphérie garantit que le nombre croissant de produits IoT dotés de l’IA peut également bénéficier du soutien vers une mise en production.

-dissolve-basic-fr.jpg)