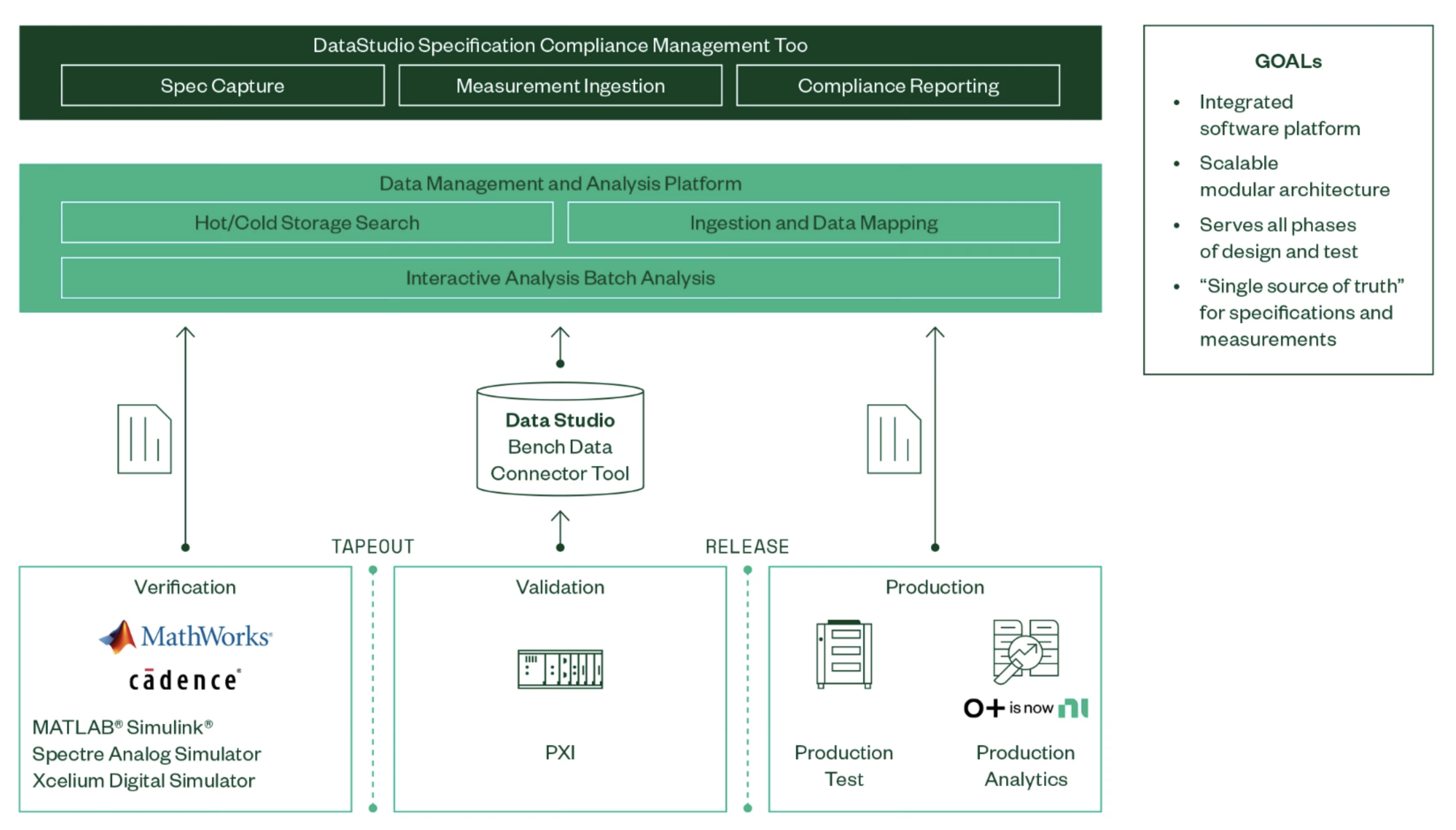

Activer l’analyse intelligente, de la conception jusqu’au test, tel est l’objectif affiché par NI avec son outil DataStudio Specification Compliance Manager (SCM), la première application de la famille DataStudio de la société qui gère les spécifications des appareils, se connecte aux sources de données de mesure et génère automatiquement des rapports de conformité. L’idée est de relier toutes ces données critiques dans un workflow de conception et de test pour divers marchés verticaux, dont celui des semi-conducteurs.

L’outil Data Studio SCM offre pour ce faire une vue détaillée de la conformité d'un système, d’un produit, d’un appareil par rapport à des spécifications cibles, pour in fine permettre de meilleures prises de décision à travers l’exploitation de données souvent perdues dans les silos de conception, de validation et de test de production. Faisant également partie de la famille DataStudio, la bibliothèque de tests Bench Data Connector (BDC) fournit un moyen standardisé de stocker des données de validation qui sont automatiquement compatibles avec le logiciel DataStudio SCM. En d’autres termes, BDC simplifie l'importation des données de mesure récoltées sur un banc de test dans le logiciel qui délivre alors un rapport de conformité.

De manière générale, NI souligne que les ingénieurs de conception, de validation et de test génèrent aujourd’hui des quantités très importantes de données durant les différentes phases de fabrication et de test de leurs produits respectifs. Or, ces données sont souvent mal gérées et mal exploitées tout au long du processus de conception, estime NI. D’où l’importance d’avoir à disposition des outils de gestion et d’analyse de ces données dans le but d’améliorer la productivité et de ne pas perdre la valeur inhérente à ces données.

L’idée finalement est d’avoir une meilleure visibilité pour gérer un processus complet de vérification, de la conception à la validation et à la production, de générer rapidement des rapports de conformité, et de pouvoir importer des données de mesure tout au long du cycle de conception et de test dans une base de données centrale (y compris les données de simulation). Avec la possibilité de capturer divers types de spécifications (électrique, thermique, fonctionnelle…) d’un produit et enfin de permettre aux ingénieurs de collaborer et de partager des données indépendamment de la plate-forme informatique et du système d'exploitation mis en œuvre.

-fr.jpg)