[TRIBUNE by Kevin Terwilliger, DELL] Une bonne stratégie de maintenance prédictive permet de diminuer les temps d’arrêt imprévus, d’augmenter l’efficacité globale des équipements, de réduire les coûts de maintenance et d’augmenter la rentabilité des actifs. Encore faut-il bien maîtriser la démarche d’implantation d’un bon modèle de maintenance prédictive ! Kevin Terwilliger, directeur IoT Innovation chez Dell, donne ici les pistes à suivre. ...

Une étude du cabinet Aberdeen Group relève que les sociétés les plus performantes et visionnaires font une utilisation croissante de l’Internet des objets (IoT) et du Big Data pour mettre en œuvre des modèles de maintenance prédictive (PdM) et relever les défis opérationnels qui se présentent, tout en optimisant leurs processus. N’importe quel secteur de l’industrie qui fait fonctionner des machines (fabrication, transports, automatisation des bâtiments, etc.) peut profiter des avantages du modèle PdM. Ce dernier permet aux personnels en charge des opérations et de la maintenance de prédire en amont quand un actif aura besoin d’une intervention bien avant qu’une défaillance se produise et ait un impact. Ce modèle offre une visibilité optimale de l’actif en collectant et en analysant les différents types de données via des capteurs pour apporter trois avantages clés : l’identification des indicateurs clés déterminant la probabilité d’occurrence de certains effets, l’aide à la prise de décision optimale en utilisant systématiquement les données mesurables, en temps réel et historiques, et la planification, la budgétisation et la programmation des opérations de maintenance, des réparations, des remplacements et du stockage de pièces.

Une étude du cabinet Aberdeen Group relève que les sociétés les plus performantes et visionnaires font une utilisation croissante de l’Internet des objets (IoT) et du Big Data pour mettre en œuvre des modèles de maintenance prédictive (PdM) et relever les défis opérationnels qui se présentent, tout en optimisant leurs processus. N’importe quel secteur de l’industrie qui fait fonctionner des machines (fabrication, transports, automatisation des bâtiments, etc.) peut profiter des avantages du modèle PdM. Ce dernier permet aux personnels en charge des opérations et de la maintenance de prédire en amont quand un actif aura besoin d’une intervention bien avant qu’une défaillance se produise et ait un impact. Ce modèle offre une visibilité optimale de l’actif en collectant et en analysant les différents types de données via des capteurs pour apporter trois avantages clés : l’identification des indicateurs clés déterminant la probabilité d’occurrence de certains effets, l’aide à la prise de décision optimale en utilisant systématiquement les données mesurables, en temps réel et historiques, et la planification, la budgétisation et la programmation des opérations de maintenance, des réparations, des remplacements et du stockage de pièces.

Concrètement, une bonne stratégie de PdM permet de réduire les temps d’arrêt imprévus à 3,5% (proportion des temps d’arrêt imprévus par rapport au temps de disponibilité totale), de porter l’efficacité globale des équipements (OEE) jusqu’à 89% (la disponibilité x la performance x la qualité = OEE), de réduire les coûts de maintenance de 13% d’une année sur l’autre (total des coûts de maintenance y compris temps et main-d’œuvre) et d’augmenter la rentabilité des actifs (RoA) de 24% (le profit généré grâce à la disponibilité accrue des équipements)

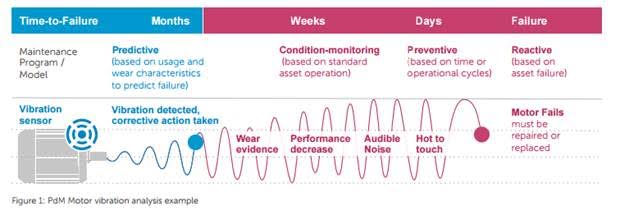

Exemple de comparaison PdM

L’exemple ci-dessous illustre les délais avant qu’un risque de panne puisse être détecté dans chacun des quatre modèles de maintenance couramment appliqués. Le modèle PdM permet de gagner du temps et d’économiser de l’argent en détectant la défaillance à partir de sources de données, avant que la machine tombe en panne.

Voici six étapes à suivre pour approcher le modèle PdM avec succès.

- Il faut tout d’abord réfléchir aux conditions d’utilisation du modèle PdM. L’approche PdM doit se focaliser sur les problèmes spécifiques qui empêchent d’optimiser les opérations et la production dans une optique de gestion des risques : quelles sont les mesures utiles pour l’entreprise qu’elle souhaite améliorer ? Dans ce cadre, les questions suivantes sont un bon début pour déterminer quels devraient être les objectifs d’un projet de PdM. Quels actifs stratégiques risquent de tomber en panne ? Quand et pourquoi devraient-ils tomber en panne ? Quel sera l’impact de la panne sur le personnel, les opérations ou les coûts de production ? Combien coûte le temps d’arrêt ? Comment intégrer vos décisions fondées sur l’analyse des données à vos pratiques de maintenance habituelles ?

- Dans un second temps, il faut identifier les sources de données prioritaires ; l’intensification de la connectivité des actifs et l’utilisation d’objets connectés tendent à produire de gros volumes de données. Il n’est ni nécessaire ni recommandé d’analyser tous ces champs de données. Commencez plutôt par prévoir les défaillances possibles d’un actif en particulier et concentrez-vous sur les sources de données utilisables spécifiquement en rapport. La figure ci-dessus, donnant l’exemple d’analyse des vibrations d’un moteur selon l’approche PdM illustre comment, en collectant les données d’un capteur en temps réel, il est possible d’éviter des dommages coûteux, des temps d’arrêt et des interventions en urgence.

- Troisième étape, il faut collecter les données sélectionnées. Celles-ci peuvent se situer en différents endroits, dans un dispositif en périphérie de réseau, dans le centre de données (Data Center) ou encore dans le cloud de l’entreprise. Elles s’obtiennent via des capteurs, des compteurs, des systèmes de gestion des actifs d’entreprise, ou encore des systèmes SCADA (Supervisory Control and Data Acquisition). Idéalement, une solution PdM doit être suffisamment flexible pour permettre la collecte depuis toutes ces sources pour une prise de décision toujours plus pertinente.

- Ensuite, il est nécessaire de déterminer où faire tourner vos solutions analytiques. Déployez une base analytique avancée en fonction de la configuration de votre environnement. Par exemple, vous pouvez répartir vos solutions analytiques entre la périphérie (ou même en local) et le cloud pour éviter que la charge des données PdM périssables pèse trop sur votre infrastructure cloud. Une approche distribuée vous permet de détecter les événements locaux à la périphérie, d’y répondre dès qu’ils se produisent et d’agir immédiatement en fonction des données disponibles, tout en intégrant simultanément d’autres sources de données dans le cloud.

- La cinquième étape consiste à combiner et à analyser les données pour en extraire des informations précises. Commencez par analyser les données disponibles pour définir les paramètres du fonctionnement normal d’une machine. Ainsi vous pourrez créer des règles liées à la surveillance d’état pour l’analyse des données en temps produites directement par les capteurs des machines. Avec les dispositifs en périphérie comme les passerelles, l’analyse peut se produire aussi près que possible de la machine avec les E/S natives permettant de collecter les données des équipements industriels, y compris dans les environnements aux conditions hostiles. Après avoir analysé les données en temps réel, ajoutez les données historiques et celles de tiers, comme celles de modèles de fiabilité et de fichiers journaux afin de révéler des corrélations pertinentes, des schémas et des tendances liées aux anomalies mises en évidence par les règles appliquées aux données en temps réel, de façon à pouvoir prévenir et signaler le risque de défaillance. Les schémas peuvent servir à affiner les règles et produire des informations exploitables en temps réel.

- Sixième et dernière étape : agir. Transformez les informations en action en intégrant une évaluation des risques pour tous les actifs surveillés sous la forme d’un tableau de bord global. Par exemple, quand un problème potentiel est révélé, les dispositifs en périphérie peuvent déclencher un événement qui autorise l’envoi d’alertes automatisées aux parties concernées, avec des informations sur le lieu, une estimation des pièces à remplacer et les actions correctives recommandées pour éviter une catastrophe. Puis, grâce aux caractéristiques d’usure des pièces remplacées, vous pouvez continuer à affiner vos modèles PdM et apprendre des insights concernant les performances. Enfin, envisagez d’autres applications possibles de vos données PdM, comme l’automatisation des rapports d’inspection et le perfectionnement de l’évaluation des fournisseurs de composants.

-fr.jpg)